Sistema de Gestion Lean – Daily Management

Establezca un sistema que conecta a todos los niveles con la estrategia de su organización (Hoshin Kanri)

Como llegar mas allá de la típica implantación Lean

La mayoría de las empresas que inician una transformación Lean, pronto se sienten frustrados con los eventos de mejora y proyectos aislados, que producen grandes resultados a corto plazo, pero no tienen la sostenibilidad y ninguna innovación importante.

Ellos están buscando algo más: la cultura que va más allá de «sólo la administración de mejora continua». El éxito en el mundo actual es debido a la adaptación al cambio constante y esto requiere de liderazgo. Es necesario cambiar realmente el camino que te encuentres para mejorar.

En esta formación nos enfocamos en los factores que lo llevaran mas allá de la ¨implantación Lean¨ y la trampa de la mejora continua.

Beneficios Principales

-Aprender de manera practica como conectar los objetivos de la organización con las actividades diarias en los diferentes niveles de la organización.

– Creación, implementación y medición de indicadores y metas de desempeño clave en las áreas de seguridad, calidad, entrega y costo (S-Q-D-C), así como el trabajo estándar que evalúa cada uno, junto con las estrategias de auditoría.

– Establecer las bases para implementar el Despliegue estratégico (Hoshin Kanri) e involucrar todas las funciones (más allá de solo operaciones) y alinearlos hacia la misma dirección para brindar resultados de negocio.

Empresas que colaboran con nosotros en Lean:

Formación practica en área de fabricación en nuestra empresa anfitriona.

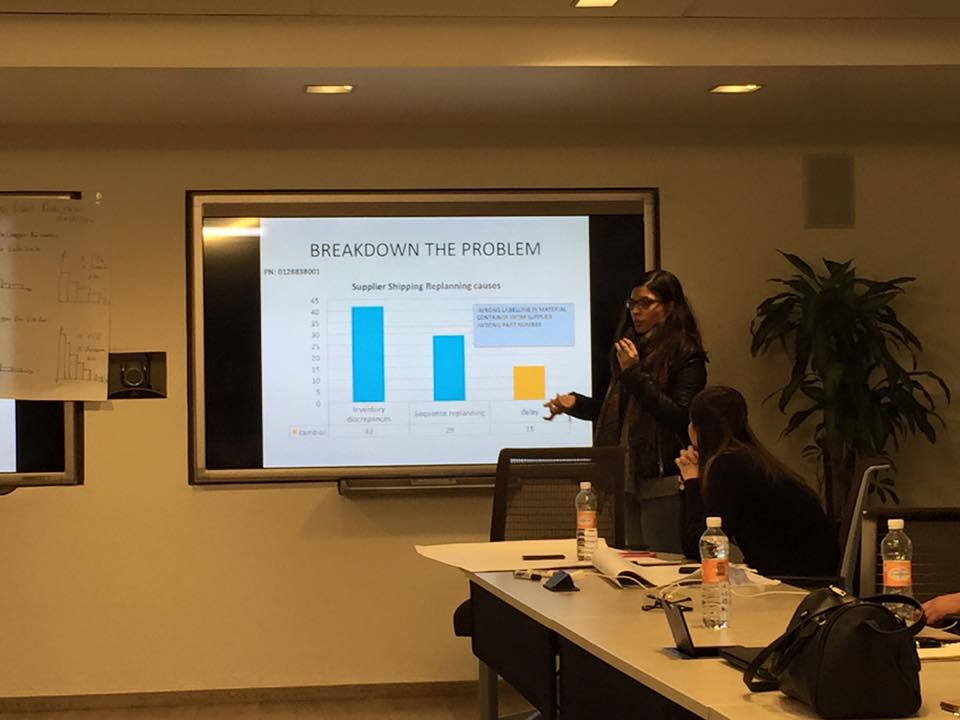

Solución de problemas reales

Discusiones en Equipo

Aprende con otros gerentes de diferentes industrias y experiencia.

Ejercicios en la Fabrica

La formación esta basada en forma de un proyecto real de la fabrica anfitriona.

Proximas Fechas

Industrias recomendadas:

Automotriz, Electrónica/Eléctrica, Farmacéutica, Alimentos y bebidas, Plásticos, Aeroespacial, plásticos, entre otras.

¿Quien debe asistir?

CEO, Director General, VP, Líderes Ejecutivos, Gerentes Generales, Líderes Lean, y personal involucrado en facilitar el cambio dentro de su organización, que entienden la importancia de ir más allá de las herramientas para la creación de sistemas y procesos de gestión eficaces a fin de sentar las bases para la creación de una cultura Lean sostenible.

Duración

24 horas (3 días)

Capacidad limitada:

25 participantes

Instructor

Jeff Strabala

Experto en estrategia y gestión de operaciones

Jeff trabajo por mas de 20 años en Toyota, su amplia experiencia esta basada en la gestión de operaciones en Toyota Norteamérica como Gerente de Planta y después como Consultor interno.

Jeff fue miembro del equipo directivo para el lanzamiento de 2 plantas de Toyota y su subsecuente expansión de capacidad valuadas en 4.2 billones de dólares.

Durante su periodo en Toyota, paso 3 años como Consultor interno, con proyectos de mejora para diferentes plantas de Toyota y sus proveedores principales (Tier 1) con proyectos relacionados con la gestión del flujo de producción, seguridad, planeación estratégica, desarrollo de personas y controles financieros.

Project General Manager (Consultant) – Toyota OMDD

- Internal consulting position, Investigation, Analysis, and Improvement of floor operations applying core Toyota Production Systems tools.

Vice President – FIC America Corp

- Led Supply Chain, Conveyance Operations, Project Planning, Production Control, Human Resources, IT, Accounting and General Affairs/Purchasing teams for 2-plant manufacturing operation in Automotive Tier 1 supply.

- Systems and Processes put in place reduced plant Overtime 25%, while simultaneously reducing delivery delays & errors 80% saving over $3million annually.

Project General Manager – Toyota North America.

- Improved Safety Systems for Toyota’s MS manufacturing plant through active initiatives to educate plant personnel revise and introduce new programs, establish management accountability through daily reporting and monthly performance meetings, introduced gated safety management process that reduced TIR by 50% within 6 months.

- Developed, Validated comprehensive [all functions] Safety Metrics during 2013 New Generation Corolla launch, resulted in improved safety KPI during launch, Metrics, tracking and reporting adopted in North American Region.

Assistant General Manager-Toyota

- Responsible for Plant Manufacturing Operations, member of Executive Team,

Primary responsibility for Production Control, Supply Chain & Logistics, Project Management for 8 Model changes, Plant Manpower Productivity planning and reporting. - Supported Toyota Production System training and application, and Visual Management (FMDS) roll out at TMMBC, management Mentor.

Manager, Production Control – Toyota (TMMBC & TMMI)

- Production Control Planning & Coordination of Operations for Toyota truck factory with multiple product lines 2000 -2003.

- Additional collateral duties involved management of TMMI Corporate Strategy and Reporting, TPS Training Group, Manpower Planning and Productivity group.

Manager Accounting & Finance, Toyota TMMI

- Started up Accounting & Finance operations for Greenfield Toyota plant in Indiana, responsible for accounting, internal and government compliance, budgeting and cost reduction efforts.

Academy Background:

University of California, Los Angeles – Bachelor of Applied Science (BASc), Systems Engineering

University of Southern California – Marshall School of Business – MBA, Operations and Venture Management.

Empresa Anfitriona: WestRock Fábrica de Barcelona

We are a leading global packaging company focused on customers, innovation and operational excellence. WestRock aspires to be the premier partner and unrivaled provider of paper and packaging solutions in global consumer and corrugated markets.

Our 42,000 team members support customers around the world with about 275 operating and business locations in 30 countries spanning North & South America, Europe and Asia-Pacific.

Via Trajana, 25, Barcelona, España

AGENDA DE LA FORMACIÓN:

-Confirmar el despliegue hacia el Norte Verdadero

– Ejercicio en Grupo: Todos en una misma página para el Norte Verdadero (Visión)

– El Por qué?– Misión, Propósito

– El Cómo?– Valores y Sistemas Operación

– El qué? – Visión y Metas del norte verdadero (Visión)

– Filosofía y creencias

– Roles y Responsabilidades de cada nivel

– Liderazgo de Servicio en Acción

– Filosofía de Seguridad en el trabajo

– Identificar el “Estado Actual” de la cultura Lean y las diferencias en la relación de los fundamentos de Administración Diaria del Desarrollo de Sistemas.

– 5S, Estandarización, Método de Entrenamiento, Visualización.

– Organización de flujo de valor y estructura Gerencial.

– Ejercicio: Cada equipo reportará su “condición actual” sobre el funcionamiento de sus Sistemas Lean.

– Ejercicio en Gemba para Identificar la “Situación Actual” de la Cultura Lean e identificar las diferencias en la relación de los fundamentos del Desarrollo de los Sistemas de Administración Diaria (DMDS): 5S, Estandarización, Entrenamiento, Método, Visualización, Organización de flujo de valor & PDCA).

– Indicadores clave de Desempeño KPI

– Empresa – Negocio y Financieros

– Despliegue Vertical – Niveles de Enfoque a los “pilares” de KPI

– Despliegue Horizontal – Indicadores de Soporte funcional

– Indicadores de Proceso, Indicadores de desempeño principales (KPI) y sub KPI´s.

Ejercicio en Grupo: Estructura de Indicadores (KPI) recomendados para todos los niveles de la organización, incluir todos los pilares de Seguridad, Calidad, Servicio / Entrega, Costo y Personal (otros).

– Recomendación de Indicadores globales a nivel empresa (y/o principales KPI´s)

– Recomendación de despliegue Vertical de Indicadores KPI (principales, sub KPI e Indicadores de Proceso).

– Ejecutivos, Gerentes, Nivel de Valor agregado.

– Solución de Problemas a todos los niveles de manera Sistemática, de los niveles ejecutivos a los miembros de equipo

– Trabajo Estandarizado de Líderes Lean.

– Ejercicio en grupo – Desarrollo de roles y responsabilidades en el «Trabajo Estandarizado para Líderes» para cada nivel de Liderazgo.

– Trabajo Diario Estandarizado en la empresa – Negocio y Finanzas

– Implementación de ideas y evaluación de equipos de solución de Problemas

– Estrategia, Sistemas y problemas en el día a día ( Grandes- Medianos y Pequeños)

– Revisión de Estatus de los tres niveles “ en el Gemba” para todos los niveles y todos los pilares.

– El grupo Reportará- tres niveles de solución de Problemas

– Ejercicio en Grupo – Desarrollo de Roles y Responsabilidades en el trabajo estandarizado para cada nivel de liderazgo.

– Trabajo Diario Estandarizado

– Selección, Entrenamiento, Desarrollo y Procesos de participación para Sistemas de Administración Lean.

– Vinculo entre la administración del desempeño, evaluación y premio de desempeño de la compañía.

– Seguimiento de Liderazgo a través de Disciplina, Responsabilidad y PDCA.

– Conclusiones, sesión Q&A y plan de acción.