Value Stream Management

FORMAREA ÎN ZONA DE PRODUCȚIE PENTRU ECHIPELE DE CONDUCERE

Gestionați-vă operațiunile pentru a îmbunătăți fluxul de valoare pentru clienții dumneavoastră.

4-6 Februarie, Arad România

În acest workshop vom explica importanța construirii unei structuri de lucru care eficientizează fluxul de valoare al clienților dvs. și asigura satisfacția acestora.

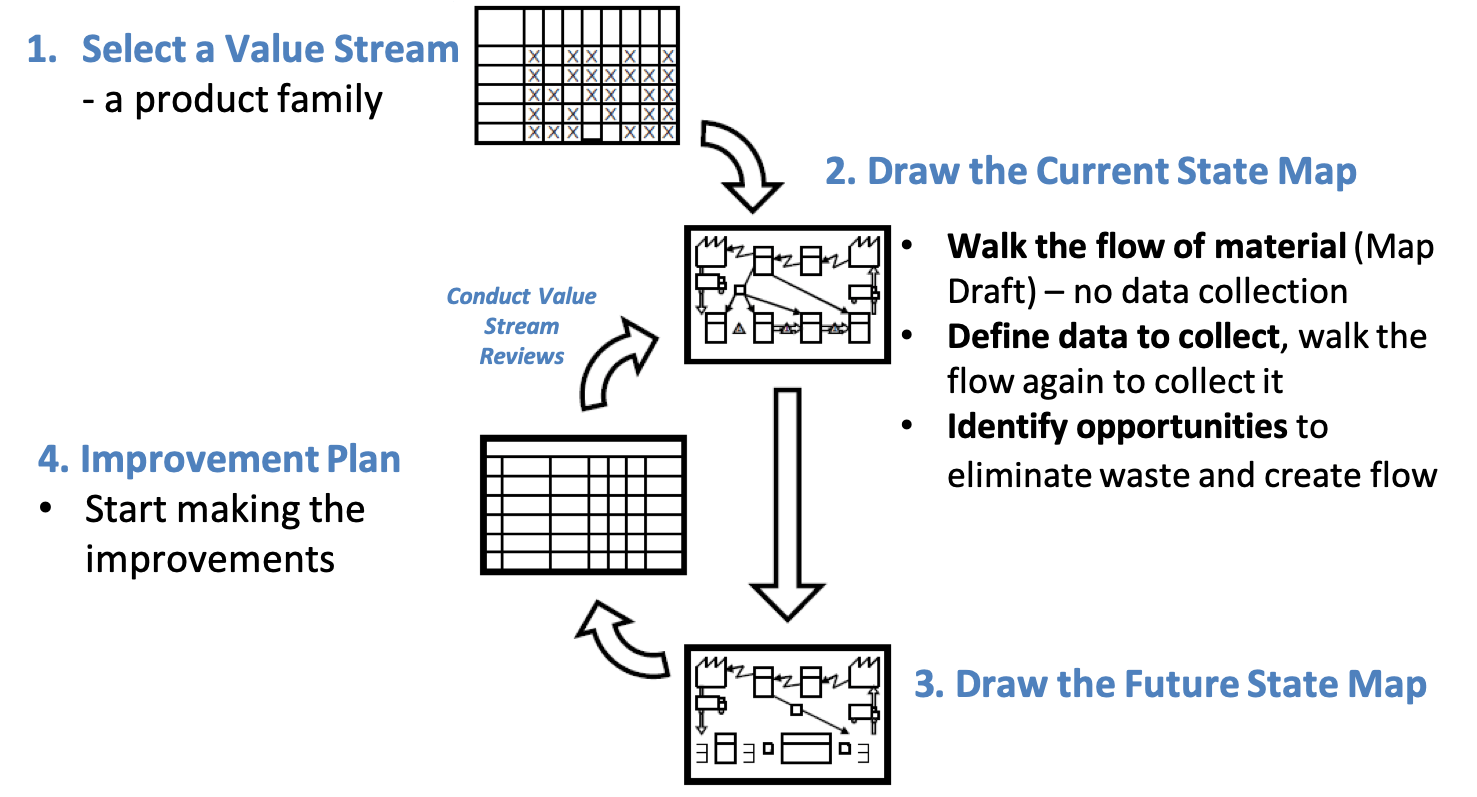

Vom explica conceptul și modul de punere în aplicare a Value Stream Design cu scopul de a planifica și implementa activitățile de îmbunătățire.

De asemenea, vom analiza fluxul de material și informații de la fabrica gazdă, cu scopul de a identifica principalele oportunități și de a dezvolta un value stream design (planul fluxului de valoare Lean).

IDENTIFICĂ OPORTUNITĂȚILE PRINCIPALE ȘI PROIECTEAZĂ UN FLUX DE VALOARE LEAN

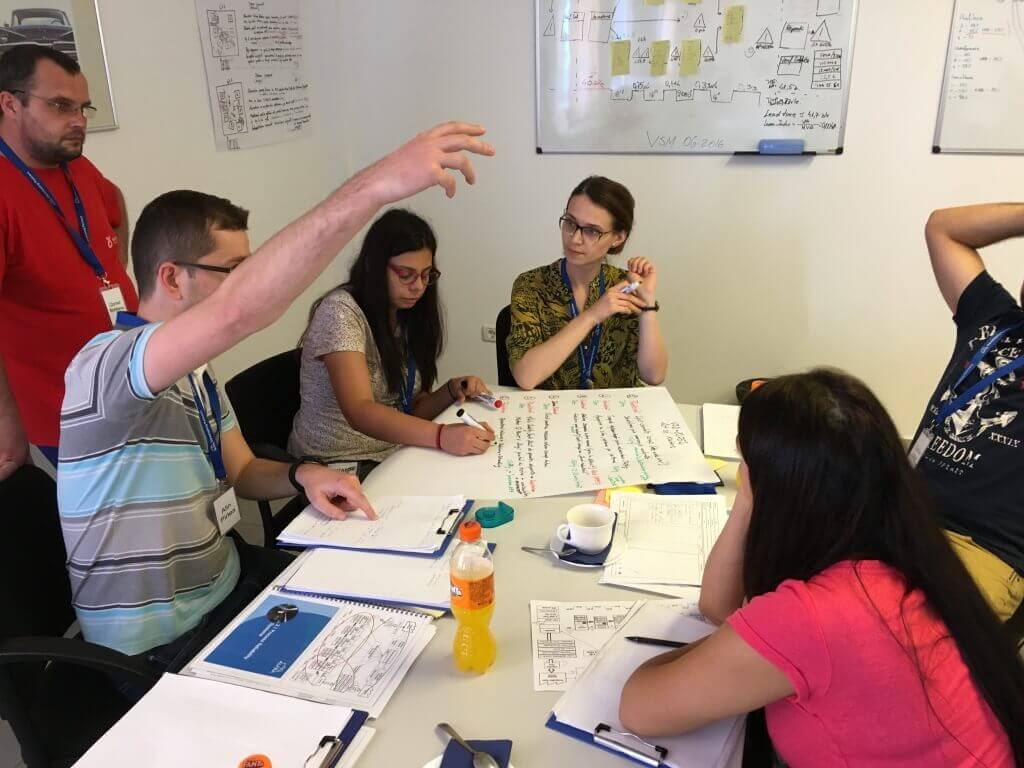

Participanții se vor împărți în echipe pentru a efectua activități în zona de producție și să prezinte lucrurile observate de ei.

Învățare practică

Învățați conceptele din exemple, exerciții de grup și experiența consultanților.

Discuție în grup

Împărtășiți experiențele cu manageri din diferite industrii.

Exerciții din zona de producție

Trainingul este găzduit de o fabrică, cu activități direct în zona de proces

Locație: Arad, România

Limba: Engleză

Cine ar trebui să participe?

Liderii care doresc să înțeleagă modul de utilizare a vizualizării fluxului de materiale și informații, pentru a seta obiectivele companiei și a le desfășura în diferite zone ale organizației.

Această sesiune are ca scop să:

-

Arate diferența dintre o organizație funcțională (tradițională) și o organizație bazată pe fluxul de valoare.

-

Prezinte principalele avantaje ale construirii unei structuri de lucru care eficientizează fluxul de valoare pentru clienții dumneavoastră și asigură satisfacția acestora.

-

Vom acoperi conceptele cu exerciții din zona de producție și exemple reale de implementare.

INSTRUIȚI DE CĂTRE ANTRENORI LEAN

Laszlo Seres

Fost Manager Lean al EMEA & Antrenor

László are o experiență variată în industria de automobile din diferite țări (Germania, Ungaria, România ..) de la nivelul de mijloc la poziție de management al EMEA. El a fost responsabil pentru sprijinirea și stabilirea diferitelor funcții cum ar fi Inginerie Industrială, Mentenanță și Excelență Operațională, cu accentul pus pe dezvoltarea oamenilor și a echipelor din aceste zone.

László deține 10 ani de experiență de lucru în diferite țări precum Ungaria, Germania, Spania, România, Macedonia și Ucraina lucrând pentru companii ca BOSCH, TAKATA sau Joyson Safety Systems

El a antrenat oameni din întreaga organizație pentru a asigura o îmbunătățire continuă proactivă și atitudine bună pentru rezolvarea problemelor.

El este Co-fondatorul programului Lean Process Development Engineer de la Universitatea Miskolc.

Expertiza principală:

- Dezvoltarea oamenilor prin antrenare & Metoda Kata de îmbunătățire

- Dezvoltarea programelor dedicate rezolvării problemelor &

- Susținerea implementării sistemului TPM

- Planificarea Sistemului de Producție, Inginerie Industrială, Materiale & Managementul Fluxului de Informații

Edgar Cardenas

Trainer și Antrenor Lean – Director de Operațiuni Europa

Edgar a lucrat în ultimii ani în țări precum România, Ungaria, Rusia, Mexic, Columbia, Spania și Statele Unite ale Americii…, oferind sprijin companiilor, în călătoria lor spre perfecționare, bazată pe dezvoltarea echipelor cu scopul de a îmbunătăți calitatea oamenilor și a proceselor, în diferite industrii, precum: Automotive, Fabricație de Electronice, Produse Alimentare și Băuturi, Materiale Plastice, Centre de Servicii, Servicii Logistice, printre altele.

Recent, el a oferit suport companiilor precum Bosch, Hino Motors, Mercedes Benz, Kimball, Zebra technologies, Takata, Inteva Products, Dawn Foods, BOA, Mars, Rubbermaid, Faist Group, Emerson, Exide, Harsha Engineers, Steelcase..

-

Trainer Lean de Procese ale Afacerilor pentru diferite companii

-

Vorbitor de Excelență Operațională la diferite Conferințe internaționale Lean.

-

El a dezvoltat Lean Management peste 1000 manageri în Managemntul Lean & conducători

-

Certificat ca și Practicant Lean & Six Sigma´s Black Belt by the IIE, Atlanta, Georgia.

-

Edgar a fost antrenat și dezvoltat profesional de către lideri renumiți precum: Ritsuo Shingo (Fost Președinte Toyota), PhD. Jeffrey Liker (The Toyota Way), Gary Convis (Fost VP Toyota N.A. )

Fabrica Gazdă:

Grupul BOA este unul dintre cei mai importanți producători mondiali de elemente mecanice flexibile pentru rindustria auto și aerospațială precum și pentru o gamă largă de aplicații industriale.

Sediul central este în Stutensee, Germania. Astăzi, Grupul BOA este format din 15 filiale și are prezență în 13 țări.

Grupul BOA dezvoltă, produce și distribuie componente fexibile din oțel inoxidabil pentru motoare, sistemele de eșapament, sisteme de combustibil și componente laterale pentru autoturisme și vehicule grele.

BOA România este situat în Arad. Fabrica a început activitatea în luna iulie a anului 2014 produând furtunuri de metal și țevi de eșapament pentru recircularea gazelor din industria auto precum și cleme V pentru aplicații industriale.

Grupul BOA dezvoltă, produce și distribuie componente fexibile din oțel inoxidabil pentru motoare, sistemele de eșapament, sisteme de combustibil și componente laterale pentru autoturisme și vehicule grele..

În divizia industrială, Grupul BOA furnizează elemente flexibile cu aplicații în sectorul Energetic, pentru Industria Feroviară și pentru Industria Motoarelor Grele. Customizează îmbinări personalizate pentru Industria Petrochimică, Chimică și de asemenea pentru Industria de Ulei și& Gaz Petrolier.

Țevile de precizie din metal și furtunurile din metal completează gama de produse și oferă aplicații ale produselor de înaltă tehnologie pe piața Tehnologiei cu magnet semiconductor în vid.

Zona Industriala Nord-Vest, str. IV, Nr. 13, Arad, Romania.

Training Agenda:

- Confirm True North – Cascade

- Group Exercise: Everyone on the same page for True North

- Why – Mission , Purpose

- How – Values and Operating System

- What – Vision and True North Goals

- Philosophy and Beliefs

- Roles and Responsibilities for each Level

- Servant Leadership in action

- Job Security Philosophy

- Roles and Responsibilities for each Level

- ID “Current State” of Lean Culture and ID Gaps in relation to

- foundations of DMDS:

- 5-S, Standardization, Training Method, Visualization

- Value Stream Organization and Management Structure

- Exercise – each team report out “Current Situation” of their Lean Work Systems

- Gemba Exercise to ID “Current State” of Lean Culture and ID Gaps in relation to foundations of DMDS (5-S, Standardization, Training Method, Visualization, Value Stream Organization & PDCA). Large group will break into sub groups for each corresponding KPI Pillar

- Check Action – each team report out “Current Situation

-

- Key Performance Indicators

- Enterprise – Business and Financial

- Vertical Cascade – Tiered approach “Pillar” KPI’s

- Horizontal – Functional Support Indicators

- Main, Sub and Process KPI’s

- Key Performance Indicators

-

- Group Exercise: Recommend KPI Structure for all three levels of the organization. Include all pillars of Safety, Quality, Service/Delivery, Cost and People (other)

- Recommend Enterprise Wide KPI (and/or Main KPI)

- Recommend Vertical Cascade KPI’s – Main – Sub and Process

- Executive

- Manager

- Value Added Level

- Group Exercise: Recommend KPI Structure for all three levels of the organization. Include all pillars of Safety, Quality, Service/Delivery, Cost and People (other)

-

- Systematic Problem Solving at all level

- Executive to Value Added Member

- Boulders, Rocks and Pebbles

- Lean Leader Standardized Work

- Systematic Problem Solving at all level

-

-

- Group Exercise – Develop Role and Responsibility and “Leader Standardized Work” for each Level of Leadership

-

-

-

- Daily Huddle Standardized Work Enterprise – Business and Financial

-

-

- Idea Implementation and Escalation & Problem Solving Teams

- Strategic, System and Daily (Boulder, Rock and Pebble)

- Check status of these three levels “at the gemba” for all levels and all pillars

- Group Report Out – Three Level Problem Solving

-

- Group Exercise – Develop Role and Responsibility and “Leader Standardized Work” for each Level of Leadership

- Daily Huddle Standardized Work

Wrap up, debrief and next steps action plan